概述

随着炼铁工艺的发展,在高炉生产实现精细化操作的情况下,即时、准确地提供焦炭的质量指标(筛分指数、平均粒径、转鼓指数、元素分析和分析样破碎至80目),对指导炼铁生产有着至关重要的作用。

目前,大部分炼铁厂焦炭的关键质量指标检测滞后,很难满足大规模生产的需要,不利于即时、准确地指导高炉的生产;同时,人工取制样方式不但影响炼铁厂的生产组织,而且现场工作环境恶劣、工人劳动强度大、危险性大。因此实现焦炭关键技术指标的快速、准确得出并实时上传生产管理系统势在必行。

随着机器人在检化验领域的成熟应用,煤、焦炭机器人采制样系统应运而生,可以节约大量投资,把工人从繁琐的体力劳动中解脱出来,并且检验数据及时、准确的传输至生产控制中心。

系统能够实现下列功能

1:自动在线取样;

2:自动检测焦炭粒度组成(包括平均粒径);

3:自动检测焦炭转鼓强度指数和抗磨指数;

4:自动检测水分含量;

5:自动制备分析样品(研磨至80~120目);

6:样品的自动封装及加密;

7:自动弃料(检测后废料自动返回至主皮带);

8:所有数据可储存、打印、实时上传;

9:全过程无人值守智能化作业,也可以远程控制。

标准及规范

焦炭及煤自动取制样分析系统建设的设计、制造、包装、运输、储存、验收符合或参照下列有关标准或国际类似标准的要求:

GB 1997-2008 焦炭试验的采取和制备

GB/T1996-2003 冶金焦炭

GB/T 2005 冶金焦炭的焦末含量及筛分组成的测定方法。

GB/T 2006-94 冶金焦炭机械强度的测定方法

GB/T 8170-2008 数值修约规则与极限数值的表示和判定

GB/T19494.1-2004 煤炭机械化采样第一部分:采样方法

GB/T19494.2-2004 煤炭机械化采样第二部分:煤样的制备

GB/T19494.3-2004 煤炭机械化采样第三部分:精密度测定和偏倚试验

GB/T3715-2007 煤质及煤分析有关术语

GB/T483-2007 煤炭分析试验方法一般规定

GB475-2008 商品煤样人工采取方法

GB474-2008 煤样的制备方法

GB/T211-2007 煤中全水分的测定方法

GB/T212-2008 煤的工业分析方法

工艺流程(以燕钢工艺为模版)

采用头部采样机对A109带式输送机输送的焦炭或煤进行全断面采样,在转运站内设提升机将物料送至一楼进行制样,由机器人在制样设备之间转运物料。完成焦炭或煤试样的采集和制备;完成焦炭转鼓试验,粒度组成分析,水分检测、热态反应试样和化学试样的制备工作;所有制备试样后的弃料,返回到A109带式输送机上。

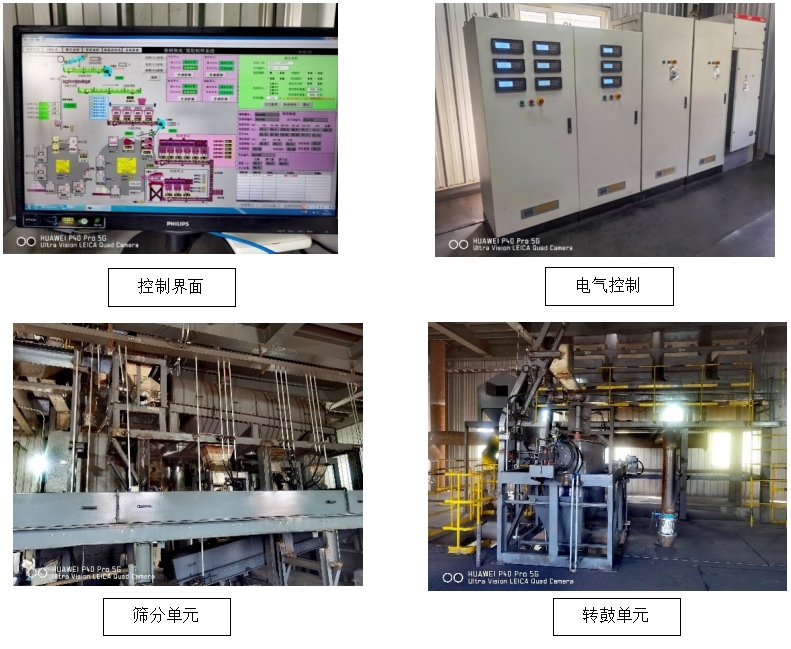

本系统包括:焦炭自动采样单元、粒级分析单元、转鼓强度测定单元、水分测定单元、及分析样制备单元。整套系统和A109皮带联锁运行。当A109皮带机正常工作时,头部取样机根椐设定程序定时定量地全断面采集子样,其采集的焦炭子样经提升机、大样斗、可逆皮带给料机、机器人制样系统。

煤制样系统包括试样给料、破碎(6mm)、缩分、水分测试、工业分析样制备、样品自动封装、加密标识、弃料返回等功能;焦炭制样系统实现焦炭粒度分析、机械转鼓强度自动测定、水分测试、工业分析样及热性能样制备、自动封装、加密标识、弃料返回等功能;系统并具备原样收集功能,具有本地和远程控制功能。火运混装物料,不同厂家需分开来料,翻车机系统与取样系统做好接轨,杜绝混料、漏取情况。

该套系统可对系统外的焦炭进行粒级筛分、转鼓强度、水分测试、成分制样等工作。另外设临时通道,在制样设备检修、手工对照、或卸外矿时,可直接从临时通道取样,系统所有设备应具备单独启停功能,可实现单体设备独立运行。加装清洗采样头及给料皮带的弃料通道,实现以料洗料功能,清洗采样头的物料通过弃料通道弃掉。取样系统可以进行连续取不同厂家的样品,不影响后续制样流程。

系统设有洗料功能,能够对整套系统中的粒级、转鼓检验设备、工业分析制样设备进行洗料操作,防止样品交叉污染。