系统参数

采样机最低点到地面的距离:≤4500mm

小车行走机构行程:2600mm

大车行走机构行程:13000mm

采样深度:2800mm

轨距: 5500 mm

跨距: 6300 mm(净宽5900mm)

物料参数

品种:煤、铁料及其他散装物料

标称最大粒度: mm

密度:

标准和规范

汽车采制样装置的设计、制造、包装、运输、储存、验收遵照下列标准及其它有关中国国家标准和规范:

GB/T 19494.1-2004 煤炭机械化采样第1部分:采样方法

GB/T 19494.2-2004 煤炭机械化采样第2部分:煤样的制备

GB/T 19494.3-2004 煤炭机械化采样第3部分:精密度测定和偏倚试验

GB211-84 煤全水份测定办法

关键技术处理

A:采样关键技术

· 螺旋升降机构为箱式结构,双链条传动,确保螺旋钻遇硬块不偏移。

· 螺旋钻钻头为锥形结构,采用硬质合金刀头,对冻煤、块煤、矸石等物料具有很强破碎能力。

· 螺旋采样机配专门弃料通道,减少扬尘。

· 大小车行走机构采用吊挂式结构,配机械、电气双层保护。

· 大小车行走机构、升降机构配计数检测,使采样更加准确。

· 关键设备驱动装置选用进口品牌产品。

B:防堵措施

· 溜管内径较大或远大于实际煤样流量要求的管径。

· 溜管的倾斜角都大于60度。

· 采制样设备联接溜管采用不锈钢制作(弃料溜管除外)。

· 易堵部位设有检修孔及击打振动装置。

· 皮带机入料口设有料流导向装置,对水份较大的物料有很好的防堵效果。

· 锤式破碎机配置疏通装置,保证不积料、不堵塞。

C:防止水分损失及防粉尘处理措施:保证全系统为全密封设计

· 二级采样的头部设有聚胺酯板,避免损伤皮带,亦可防止粉尘外泄。

· 输送机外罩盖板,二次采样机外罩、检修孔等处用橡胶密封。

系统设备描述

系统综述

根据以上技术要求及设计标准、规范,汽车桥式螺旋钻采制样系统设备布置详见方案图。工艺流程简述如下:

螺旋钻采样机、螺旋钻升降机构、部分电控系统安放于小车行走机构上,制样设备及主控系统安放于地面上专用房内,小车行走机构可在桥式大车行走机构上左右(汽车车厢宽度方向)移动,大车行走机构可沿着道轨前后(汽车车厢长度方向)移动。大、小车行走机构安放于行车架上。

采样开始时,根据输入的车厢型号,大、小车行走机构及螺旋钻先复位(在没有复位的情况下),根据输入的厂家代码,样品收集器自动将相应样品罐转换到位(在一天开始时,第一厂家的样品罐是随机选取的)。然后,计算机读取一个随机采样点位置号(主控系统设计时,根据车厢型号按照相关国家标准将车厢划分若干采样点),大、小车行走机构根据此位置号分别向前(后)、左(右)移动相应位移后,螺旋钻头逐渐插入到煤堆中采取子样,子样上升到螺旋钻顶部后将样品存于样品斗内。

螺旋钻到达指定深度后(由深度检测开关控制),钻头提起,选取下一采样点(在同一车厢需多点采样的情况下),同样将样品存于样品斗内。当同一车厢的煤样采取结束后(三点采样),大、小车回到卸料位置,打开样品斗门,样品卸出到初级皮带给料机上。初级皮带给料机设有控制闸板将样品均匀地送入破碎机破碎到所需粒度,然后落入次级皮带给料机中。安放于次级皮带给料机之上的二次采样机旋转切割料流得到最终样品通过溜管进入密闭的旋转式样品收集器中,余料通过次级皮带给料机头部卸料口送入弃料池(用户自备)。至此,一辆车厢采样结束。以下的工作依此重复进行。

大、小车行走机构

LH桥式采样装置本体,采用桥式行走机构,变频加减速,启动停止运行平稳。横跨汽车车厢进行采样作业,并允许汽车从本设备下通过。

采样装置安装在小车行走机构上。依靠大、小车行走机构可按要求在车厢顶部全部区域中进行随机一点取样,也可按国标布点取样。取样深度最深可达2.8m。

设备特点:

大车行走机构采用箱体双梁桥式结构,刚性好,可满足现场要求,大车行走机构顶部及小车行走机构行走横梁侧端设计有行走平台,便于管理和维护。

螺旋钻采样机安装于小车行走机构上,采样选点灵活、方便。

大、小车行走机构驱动可采用变频控制,运行平稳、无冲击。

大、小车行走机构两端安装有聚胺脂缓冲器。

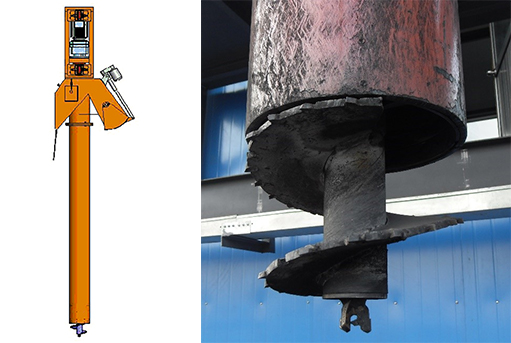

螺旋钻采样机

AS220型螺旋钻采样机在φ245mm定位管中装有φ220mm的螺旋取样器,在电机驱动下,以272r/min的速度提取煤样。螺旋取样器叶片由不锈钢制作,为方便于插入煤中,头部设计成锥形,根据物料特性在螺旋钻锥体表面装有硬质合金截齿钻头。采样时,采样头钻入煤中,在螺旋转动作用下,采样器一边靠钻头和截齿破碎大块煤,一边将钻碎的煤柱提取上升,煤样上升到顶部后即可进行缩分,缩分后的物料进入样品斗中,其余物料沿着定位管外壁返回车厢中。螺旋钻钻入深度可达2800mm,保证采取煤堆全断面的物样。

设备具有如下特点:

采样器头部装有合金刀头,可破碎大煤块。

螺旋叶片用不锈钢制作,不粘料,不同煤种的煤样之间污染小。

螺旋钻可反转清洗钻体内的物料。

样品斗门的开启由电动推杆控制,可通过PLC在时间的控制下根据需要进行动作。

螺旋钻升降机构(专利产品,专利号:ZL 2007 2 0037720.0)

螺旋升降机构为箱式结构,双链条传动,确保螺旋钻遇硬块不偏移。该机构由链轮、链条、减速器、导轨、安全限位机构等部分组成。工作时,螺旋钻在由链轮操动的链条牵引下按系统设定的行程沿导轨上下动作。螺旋升降机构配专门弃料通道,减少扬尘。

链条通过链条夹板固定在螺旋钻上,链条的两端装有链轮,驱动装置通过减速机带动主动轴系上的链轮旋转,驱动装置带有速度检测,可防止链条过度运动,通过预先设定的圈数和接近开关来控制链条的转数,采用变频调速控制,下降时控制放慢,上升时速度加快,带动螺旋钻做上下往复运动,使螺旋钻定位准确。

初、次级皮带给料机(初级皮带机可调速)

QXSF系列样品给料机是我公司为机械自动化采制样系统专门开发研制的配套设备,它具有可调的低速运行功能和良好密封性能。

给料机主要由以下几部份组成:机架、头、尾滚筒、托辊、胶带、张紧装置、驱动装置、头、尾罩壳、清扫装置和密封导料槽板等。初级皮带机在设计中采用了变速装置和调节料门等措施,实现整形及均匀、适量输送物料。

该设备具有如下特点:

整机结构合理,全密封外罩,有效防止水分的散失和粉尘外泄;

设置手动调节活门,用以控制被输送物料的厚度,保证给料的均匀性,提高样品缩分精度;

具有刮板清扫器,避免湿细物料在皮带上的粘结;

采用螺栓张紧装置调整皮带跑偏并避免因皮带老化而造成的松弛、打滑;

锤式破碎机(专利产品,专利号:ZL 201320392045.9)

HJC系列破碎机是本公司消化,吸收国内外资料,开发研制的新型机,专为采样系统设计,具有优良的破碎性能、独到的防堵塞功能。主要用于煤、煤矸石、炉渣、页岩、焦炭、方铅矿、菱铁矿、疏松石灰石、闪锌矿、褐铁矿等抗压强度不超过150Mpa的物料的破碎,尤为适合物料的细碎。

HJC系列锤式破碎机由转子、机体、驱动装置等主要部分组成,配置疏通装置(对于湿粘物料疏通防堵塞)。

该设备具有如下特点:

破碎机采用环锤式结构,保证物料破碎到所需粒度。

配置疏通装置,保证不积料、不堵塞。

锤头材质为ZGMn13、耐磨,使用寿命长。

筛条为合金钢,经锻打、特殊热处理后,使用寿命长,耐冲击。

上部翻转式检修门,检修、维护方便。

轴端设置有零速开关,发生故障能及时报警。

二次采样机(缩分器)

RSDL40-40型次级采样机由制动电机、减速器、旋转斗式采样头、接近开关和带防护罩的钢结构支架等组成。旋转斗式采样头由不锈钢制成;装在钢结构架上的具有制动功能的电机用来驱动和定位采样头;采样在每次行程的终点卸料,行程的终点由接近开关控制。次级采样机驱动功率为0.55KW,开口尺寸40mm,由PLC控制按预编采样周期(可调整)进行采样。二次采样机实质为缩分器,它与次级给料机进行优化组合为一体,形成独立的二次采样单元。

缩分比通过PLC设定的采样周期进行调整。

工作顺序:1.间隔计时器起动采样机电机;

2.采样头旋转经过物料流并刮取物料,直到接近开关触发;

3.接近开关触发后,电机断电并施加制动。将采样头停止并保持在卸料口上部,同时将物料抛入卸料口;

4.PLC内部计时器计时进入下一周期。

该设备具有如下特点:

采样刮板头部设有聚胺酯板,确保既能完整地刮取煤流的全断面,又不会损伤皮带。

刮斗采用不锈钢制作,并采用圆角过渡,保证内部不积料,更换方便。

采样间隔采用上位机设定可,根据应采样的子样数进行调节, 以适应煤流多变的特点。设置采样周期0~9999s可调(根据需要也可选用更宽的调节范围),使用直观、方便。

采用非接触式接近开关检测、定位采样头,控制准确、可靠。

防护罩设有观察门,方便检修、调试。

通过调节二次采样周期调整缩分比,使缩分比符合煤样缩制时其最小重量与粒度级的关系。

样品收集器

SC-R6型样品收集器为6罐式,主要由制动电机减速器、支撑框架、上下转动盘、测试板、行程开关等组成。上、下转盘之间安放6只样品收集罐,由系统程序控制电机工作。

上下转盘与传动轴组成一体,下盘安放样品罐,上盘装有活动式接料罐盖。由定时器控制电机工作,电机工作时带动传动轴,转盘及样品罐一起旋转某一角度(60)°接取样品。此时,行程开关发出制动信号,电机制动同时计时,到达某一设定的时间后,再次启动电机,使空的样品罐又跟着旋转某一设定角度,到达进料口下方接取样品。操作人点取放样品罐并不影响整个设备工作。

特点:

全封闭,将水份损失控制在最小。

一台设备能用于不同批次不同煤种的样品收集。

样品罐取放方便。

每只样品罐容积为25L。

电气控制系统

1) 概述

该采样制样装置包括大、小车行走机构、螺旋钻采样机、升降机构、给料机、破碎机、二次采样机、样品收集器。大、小车行走机构是采样装置的载体,大车行走机构沿汽车车厢长度方向运动,小车行走机构沿汽车车厢宽度方向运动。

预先在地面上画出汽车预停区域,当汽车停在预定区域内时,上位机随机选取一个采样点,然后在计算机的控制下,采样机将定位在车上方任一选定的位置钻取煤样,经皮带输送机输送给破碎机,由二次采样机按照给定比例留取煤样放入相应的集样罐中。

采样前,先将车厢型号、供货商名称等参数输入计算机,(也可通过刷卡系统或者与地磅刷卡系统进行数据通讯)根据预先存入的各种车型的尺寸,采制样控制系统检测样品收集器是否旋转到指定的位置。例如:假设现有三个厂家的煤种,分别为厂家1、厂家2、厂家3,系统内部同时设有3个变量A、B、C,此3变量分别与样品罐a、b、c一一对应,但厂家1、厂家2、厂家3与变量A、B、C随机对应。

系统保证同一天中,同一厂家的样品与样品罐(在化验结果出来之前,均以代码方式显示)唯一对应。

采制样中的联锁检查条件为:

(1)在大、小车行走机构运行中,料仓门必须处于关闭位置上,螺旋钻必须在上限位。

(2)采样机下降前,大小车必须处于静止。

(3)先打开破碎机和二次采样机,然后开启皮带输送机。

(4)先停止皮带输送机,然后关闭破碎机和二次采样机。

为了使用和维护方便,控制系统除了能够进行程序控制外,还可以对各个设备发出单独的动作指令,且对指令的合法性做出检查。对于违反联锁条件的指令拒绝执行。

本系统具有在线故障检测和报警功能,出现报警信号时,立刻关闭故障点以上设备,故障点以下设备顺序延时停机,发出报警音响,同时,系统自动存储当前的各种数据,以便系统恢复正常后能继续进行程序控制。

2)硬件设计

主控系统采用PLC控制。包括CPU模块、数字量输入模块、数字量输出模块。输入模块用于接收选择旋扭、电机故障信号、集样罐定位信号、及料仓门位置信号等。

输出模块用来输出指令。根据PLC输入模块的状况发来的指令运行,控制输出回路的开关信号。包括系统中电机的启停、故障报警、位置指示等。为了使用和维护的方便, I/O点设有10%的冗余量。

3)软件设计

为使系统主运行参数显示直观、控制方便,控制系统采用计算机与PLC通讯,本系统上位机的人机界面和控制软件用VB开发的。支持报警系统和数据库系统,PLC本身自带通讯接口,可以实现上下位机以及更高层次的厂级连网。

运行时主界面分为1个主窗体,若干子窗体,主窗口用于动画模拟现场设备运行和其状态。

主窗体右侧用于显示运行方式、进给值、煤种、车型数据等信息的状态参数以及半自动操作按钮,参数的不同将会产生相应的采样效果。运行界面可根据用户要求更改。

若干子窗体用于操作员的操作权限设置、汽车车型数据的维护,采样相关的参数修改等。

当发生故障时,系统会自动弹出当前故障的故障码和可能的故障原因,并且故障点闪烁提示操作员。

另外还有采样报表和工作日志等窗体,可以保存、浏览和打印当日工作状况。