主皮带参数

皮带宽度: mm(650、800、1000、1200、1400)

皮带速度: m/s(1.60、2.00、2.50)

皮带运量: t/h

皮带机型号:DTⅡ、DT75、气垫式输送机

滚筒直径: mm(500、630、800、1000、1200)

皮带倾角:

头轮、头架、头罩及转运站相关层图纸

除尘接口、料流挡板(如果有)、集中供油管路(如果有)

物料参数

品种:煤、铁料、粮食、化肥及其他散装物料

标称最大粒度: mm

密度:

采样间隔

可调,根据需要设定

标准及规范

皮带头部采样装置的设计、制造、包装、运输、储存、验收遵照下列标准及其它有关中国国家标准和规范:

GB/T 19494.1-2004 煤炭机械化采样第1部分:采样方法

GB/T 19494.2-2004 煤炭机械化采样第2部分:煤样的制备

GB/T 19494.3-2004 煤炭机械化采样第3部分:精密度测定和偏倚试验

GB211-84 煤全水份测定办法

GB212 煤的工业分析方法

关键技术处理

A:防堵措施

· 溜管内径较大或远大于实际煤样流量要求的管径。

· 溜管的倾斜角都大于60度。

· 采制样设备联接溜管采用不锈钢制作(弃料溜管除外)。

· 溜管上设有检修孔。

B:防止水分损失及防粉尘处理措施:保证全系统为全密封设计

· 二级采样的头部设有聚胺酯板,避免损伤皮带,亦可防止粉尘外泄。

· 输送机外罩盖板,二次采样机外罩、检修孔等处用橡胶密封。

· 破碎机进出料口装有回流管,可以平衡气压,减少粉尘,降低水分损失。

设备描述与技术说明

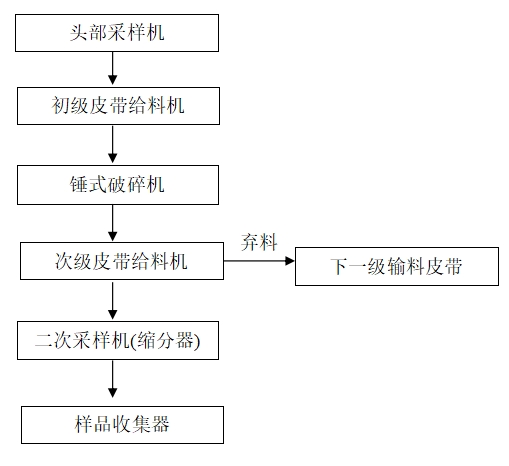

系统布置与工作过程

根据上述依据的标准和规范以及主要设计条件和要求,皮带头部采制样系统布置方案参见附图。

本系统主要由取样设备(头部采样机)、制样设备(单元房框架结构,包括皮带给料机、破碎机、缩分器、收集器、设备钢支架、溜管等)和电气控制系统等组成。

系统工作过程如下:

头部采样机在PLC控制下,采样斗以一定速度旋转横切过从主皮带头部下落的物料流,取得样品经溜管进入初级皮带给料机,初级皮带给料机设有控制闸板将样品均匀地送入锤式破碎机破碎到所需粒度,然后落入次级皮带给料机中。安放于次级皮带给料机之上的二次采样机切割料流进行二次采样, 最终样品通过溜管送入密闭的样品收集器中。余料通过次级皮带给料机头部卸料口送入下一级输煤皮带中。

头部采样机(专利技术,专利号: ZL99229865.2)

PSH型头部采样机用于输送皮带的头部采样,它由制动电机、减速器、采样漏头、接近开关和带防护罩的钢结构支架等组成。根据用户输送皮带的具体条件进行精心设计。

装在钢结构架上的具有制动功能的电机用来驱动和定位采样头;采样头行程的终点由接近开关控制, 采样周期由PLC按预编程序控制。

工作顺序:

工作顺序:

1.间隔计时器起动采样机电机;

2.采样头旋转经过物料流并横向截取物料,直到接近开关触发;同时物料落入溜管;

3.接近开关触发后,电机断电并施加制动。

4.计时器计时进入下一周期。

该设备具有如下特点:

采样斗旋转速度低,对物样的扰动小。

采样斗位于皮带滚筒下部,与皮带不接触,既保证采到完整的断面物样又不会损伤皮带,运行平稳、安全可靠。

采样斗采用扇形辐射结构。

头部采样机不论在何种工况条件下均为全断面取样,代表性强,不受料流量大小影响。

系统采样过程不论故障与否都不会影响生产。

采用数显式时间继电器,可根据应采样的子样数进行调节,以适应料流多变的特点。

设置采样周期0~9999s可调(根据需要也可选用更宽的调节范围),使用直观、方便。

采用非接触式行程开关定位采样头,控制准确、可靠。

防护罩设有观察门,方便检修、调试。

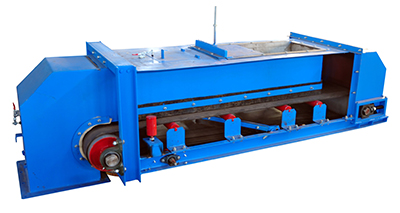

初、次级皮带给料机(初级皮带机可调速)

SF系列样品给料机是我公司为机械自动化采制样系统专门开发研制的配套设备,它具有可调的低速运行功能和良好密封性能。

给料机主要由以下几部份组成:机架、头、尾滚筒、槽形托辊、胶带、张紧装置、驱动装置、头、尾罩壳、清扫装置和密封导料槽板等。初级皮带给料机在设计中采用了变速装置和调节料门等措施,实现整形及均匀、适量输送物料。

该设备具有如下特点:

该设备具有如下特点:

整机结构合理,全密封外罩,有效防止水分的散失和粉尘外泄;

设置手动调节活门,用以控制被输送物料的厚度,保证给料的均匀性,提高样品缩分精度;

具有刮板清扫器,避免湿细物料在皮带上的粘结;

采用螺栓张紧装置调整皮带跑偏并避免因皮带老化而造成的松弛、打滑;

装有零速检测开关,可检测皮带的打滑、断裂。

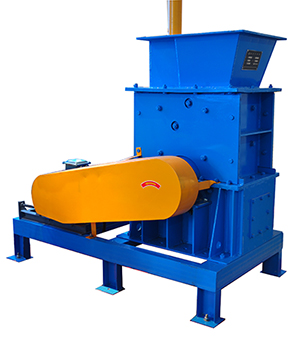

锤式破碎机

HJC系列破碎机是本公司消化,吸收国内外资料,开发研制的新型机,专为采样系统设计,具有优良的破碎性能、独到的防堵塞功能。主要用于煤、煤矸石、炉渣、页岩、焦炭、方铅矿、菱铁矿、疏松石灰石、闪锌矿、褐铁矿等抗压强度不超过150Mpa的物料的破碎,尤为适合物料的细碎。

HJC系列锤式破碎机由转子、机体、驱动装置等主要部分组成,另外配置液压疏通器(对于湿粘物料疏通防堵塞)。

转子由主轴、端板、隔板、锤销、旋锤等主要零件组成。旋锤吊挂在锤销上、锤销安装在端板和隔板上、端板和隔板用平键和螺母固定在主轴上。

机体由机架、筛条、衬板等主要零件组成。衬板安装在机架的内壁上,用以保护机架不受磨损。滚筒与旋锤运动轨迹构成破碎腔。

该设备具有如下特点:

该设备具有如下特点:

破碎机采用环锤式结构,保证物料破碎到所需粒度。

破碎机筛条依据“前密后疏”的原则进行布置,既可保证出料粒度的均匀,又可降低堵塞的几率。

破碎机进出料口装有回流管,可以平衡气压,减少粉尘,降低水分损失。

配置疏通器,保证不积料、不堵塞。

破碎筛条及锤头材质为ZGMn13、耐磨,使用寿命长。

双侧开放式检修门,检修、维护方便。

轴端设置有零速开关,发生故障能及时报警。

液压疏通装置

PSG0.0-Y.0型液压站是专为我公司锤式系列破碎机配套的疏通辅助设备。尤其适合水分较大的物料破碎时的疏通。

PSG0.0-Y.0型液压站主要由电机、联轴器、齿轮泵、滤油器、压力继电器、空气滤清器、集成块、电磁阀、溢流阀、压力表、油箱、油管、油缸等组成。

需要疏通时,在电气控制下,电机先启动,溢流阀打开,电磁换向阀动作把液压油泵入油缸,实现定时疏通。

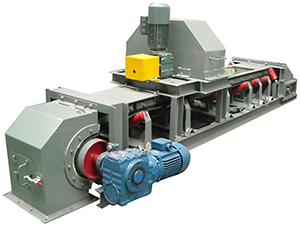

二次采样机(缩分器)

RSDL40-40型次级采样机由制动电机、减速器、旋转斗式采样头、接近开关和带防护罩的钢结构支架等组成。旋转斗式采样头由不锈钢制成;装在钢结构架上的具有制动功能的电机用来驱动和定位采样头;采样在每次行程的终点卸料,行程的终点由接近开关控制。次级采样机驱动功率为0.55KW,开口尺寸40mm,由PLC控制按预编采样周期(可调整)进行采样。二次采样机实质为缩分器,它与次级给料机进行优化组合为一体,形成独立的二次采样单元。缩分比通过改变PLC设定的采样周期进行无级调整。

工作顺序:

工作顺序:

1.间隔计时器起动采样机电机;

2.采样头旋转经过物料流并刮取物料,直到接近开关触发;

3.接近开关触发后,电机断电并施加制动。将采样头停止并保持在卸料口上部,同时将物料抛入卸料口;

4.计时器计时进入下一周期。

该设备具有如下特点:

采样刮板头部设有聚胺酯板,确保既能完整地刮取煤流的全断面,又不会损伤皮带;

刮斗采用不锈钢制作,并采用圆角过渡,保证内部不积料,更换方便;

采用数显式时间继电器,可根据应采样的子样数进行调节, 以适应煤流多变的特点。设置采样周期0~9999s可调(根据需要也可选用更宽的调节范围),使用直观、方便。

采用非接触式行程开关检测、定位采样头,控制准确、可靠。

防护罩设有观察门,方便检修、调试。

通过调节二次采样周期调整缩分比,使缩分比符合煤样缩制时其最小重量与粒度级的关系。

样品收集器

SC-R6型样品收集器为6罐式,主要由制动电机减速器、支撑框架、上下转动盘、测试板、接近开关等组成。上、下转盘之间安放6只样品收集罐,由系统程序控制电机工作。

上下转盘与传动轴组成一体,下盘安放样品罐,上盘装有活动式接料罐盖。由定时器控制电机工作,电机工作时带动传动轴,转盘及样品罐一起旋转某一角度(60)°接取样品。此时,接近开关发出制动信号,电机制动同时计时,到达某一设定的时间后,再次启动电机,使空的样品罐又跟着旋转某一设定角度,到达进料口下方接取样品。操作人点取放样品罐并不影响整个设备工作。

特点:

特点:

全封闭,将水份损失控制在最小。

非接触式接近开关控制,安全可靠。

一台设备能用于不同批次不同煤种的样品收集。

样品罐取放方便。

每只样品罐容积为12L。